Aussi, au vingt-et-unième siècle, le béton reste un matériau d’une extrême actualité, de versatilité et de fiabilité.

Dans les innombrables applications où il joue un rôle principal chaque jour, le béton fournit les performances attendues. Cependant, sous l’aspect structurel, esthétique et fonctionnel, des problèmes peuvent survenir, souvent liés à la qualité de ses composants, à leur mauvais dosage, au mode de mélange sur le chantier ou en centrale à béton, aux conditions environnementales pendant le conditionnement et la mise en œuvre, aux procédures de construction utilisées, etc. Dans ces cas, il est nécessaire d’identifier l’intervention de réparation la plus appropriée et avantageuse, par l’identification précise de la cause ou des causes qui ont conduit à l’événement.

Les notes qui suivent sont suffisamment détaillées pour proposer quelques simples notes visant à orienter, “à première approximation”, l’identification des formes de dégradation, de l’origine de la détérioration en cours, des mesures de prévention et des possibles méthodes de remédiation.

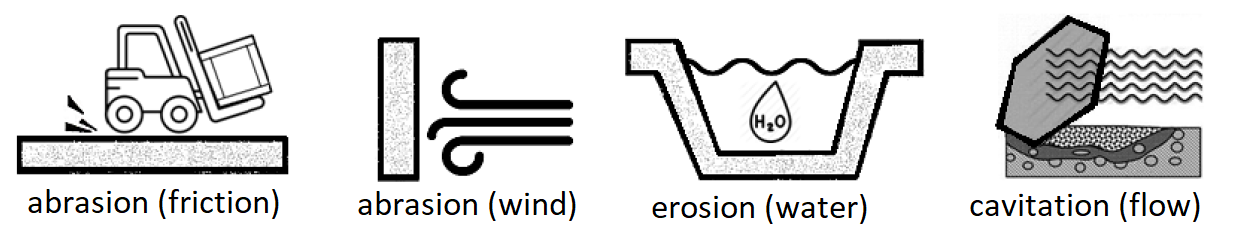

DESCRIPTION: Le terme abrasion définit à la fois la sollicitation et la dégradation d’une surface soumise à frottement. L’érosion peut être considérée comme une forme d’abrasion d’une surface, tandis que la cavitation survient lorsqu’une sollicitation avec un flux non linéaire se produit, à des vitesses supérieures à 12 mètres/seconde.

À titre d’exemple, les revêtements en béton, qui représentent de manière incontestable l’usure des surfaces par frottement, sont sujets à l’abrasion par frottement ; dans les structures hydrauliques, l’action de l’eau et des matériaux abrasifs transportés (cailloux et pierres) mène à des processus d’érosion.

Lorsque les ouvrages hydrauliques sont soumis à des bulles tourbillonnantes, capables de générer des flux non linéaires, la sollicitation qui en résulte est la cavitation.

ORIGINE DU PROBLÈME: Le défaut/dommage, imputable aux conditions de service, est rendu possible et/ou amplifié par la qualité éventuellement inadéquate du béton ainsi que par des sollicitations d’une ampleur non envisagée dans la conception.

CONSÉQUENCES POSSIBLES: Détérioration lente ou rapide de la qualité fonctionnelle et performantielle de la structure concernée.

MESURES DE PRÉVENTION: Adaptation du mix-design du béton et des caractéristiques performantielles des composants aux sollicitations d’abrasion et/ou d’érosion prévisibles (a). Mise en place éventuelle de systèmes de durcissement pour les surfaces exposées (b).

(a) = bétons spécifiquement conçus avec une haute cohésion intrinsèque et un faible rapport A/C, ajoutés de fumée de silice (MICROSIL 90), si possible et nécessaire, renforcés avec des fibres synthétiques et/ou d’acier (READYMESH)

(b) = réalisation de systèmes de durcissement à l’extrados

MÉTHODES DE RÉHABILITATION: Des conditions significatives de dégradation nécessitent une restauration corticale (reconstruction), après enlèvement du conglomerat de toute façon affecté par les processus dégénératifs (FLOOR Q et FLOOR TENAX). Les conditions de dégradation initiale peuvent être traitées par le nettoyage des surfaces et l’application de produits durcissants, de type non pelliculaire imprégnant, tels que QL NANO LITHIUM HARD et QL FLUOSIL.

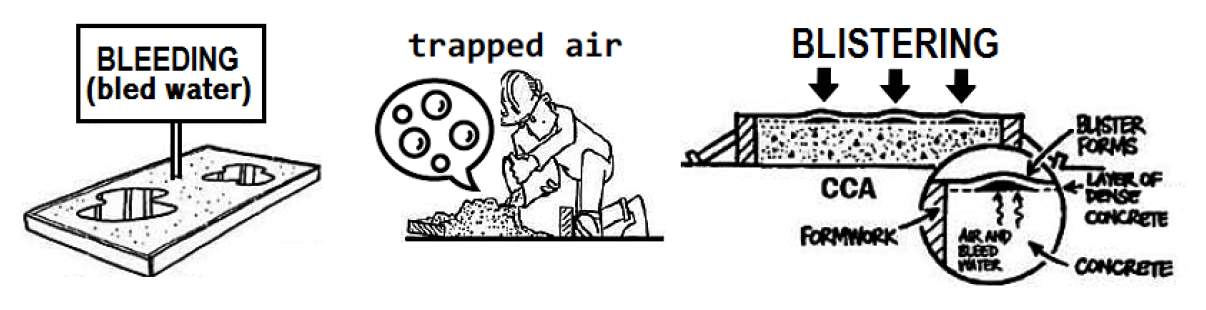

DESCRIPTION: L’apparition de bulles sur la surface du béton frais ou dans la phase de début de durcissement est généralement identifiée par le terme “bugholes”. Les bulles peuvent varier en taille, de quelques millimètres à plusieurs dizaines de millimètres. Parfois, elles peuvent atteindre des dimensions encore plus grandes. Elles sont recouvertes d’une pellicule de mortier dense et peuvent initialement contenir de l’air accidentellement emprisonné (trapped air) ainsi que des concentrations d’eau de ruissellement. Alors que les bulles de plus grande taille sont facilement identifiables et permettent une certaine forme d’intervention, celles de plus petite taille, en particulier dans des conditions de faible éclairage, peuvent passer inaperçues. Dans tous les cas, si elles sont négligées, les bulles de Blistering se manifesteront par des fractures et des désintégrations, dès que la surface sera soumise au trafic.

ORIGINE DU PROBLÈME: Le défaut/dommage, souvent attribuable à des erreurs dans la conception du mix et dans le conditionnement du béton (granulométrie, contenu en ciment, rapport eau/ciment excessif, etc.), peut résulter ou être exacerbé par des erreurs d’exécution telles que l’incorporation accidentelle d’air, le lissage prématuré, etc.

CONSÉQUENCES POSSIBLES: Avec le durcissement du béton, les bulles représentent des éléments critiques de fragilité. Soumises à des sollicitations (trafic), elles se fracturent rapidement, causant des discontinuités esthétiques/fonctionnelles, la génération de poussière, ainsi que des localisations de dégradation rapide supplémentaire.

MESURES DE PRÉVENTION: Adaptation de la conception du mix et des caractéristiques de performance des composants, ajustement des modalités et des délais de mise en œuvre : mise en place, application des durcisseurs (poudrage : utiliser FLOOR VULKAN), lissage, etc. L’écrasement des bulles en phase plastique peut être considéré comme un remède générique qui, cependant, s’il est appliqué avec soin et en temps opportun, peut réduire de manière significative les conséquences mentionnées.

MÉTHODES DE RÉHABILITATION: Avec l’apparition de la fracturation des bulles et de la dégradation conséquente, les méthodes de réhabilitation possibles incluent la restauration corticale (reconstruction), après enlèvement du conglomerat de toute façon affecté par les processus dégénératifs (par exemple FLOOR Q ou FLOOR TENAX). L’homogénéité chromatique et de texture des surfaces peut être restaurée par l’application de solutions durcissantes non filmogènes, pigmentées (du type QL NANO LITHIUM COLOR), capables de conférer également une protection significative contre l’abrasion.

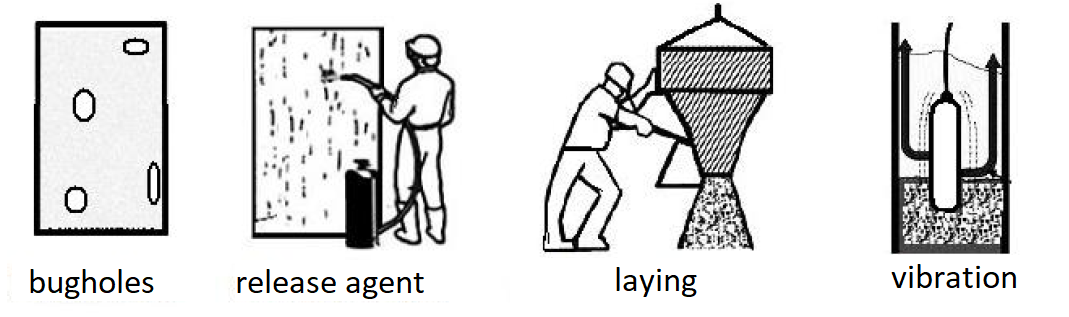

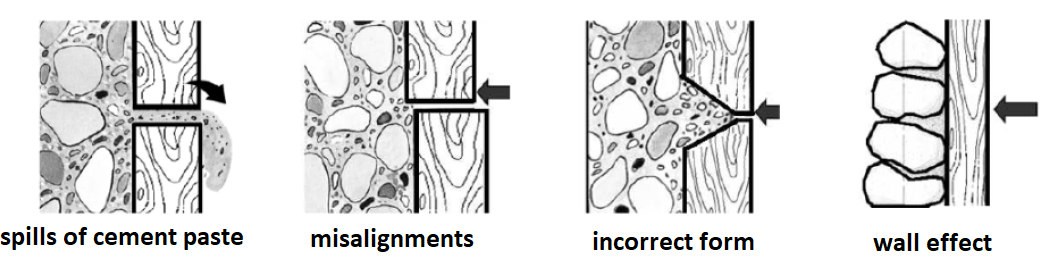

DESCRIPTION: Elles représentent la conséquence de la formation, due à diverses inexactitudes d’exécution, de vides (bulles) de dimensions et quantités variables, à proximité des surfaces continues, généralement les coffrages. La découverte de ces bulles est généralement une surprise qui survient lors du décoffrage.

ORIGINE DU PROBLÈME: Migration, à proximité des surfaces internes des coffrages, de l’air et de l’eau poussés par la chaleur du béton frais et/ou par les actions liées à la compaction (vibration, etc.). Cela peut également résulter de déséquilibres dans la distribution granulométrique, de la qualité inadéquate des produits de démoulage, ainsi que de la solubilisation des celluloses et des hémicelluloses des coffrages en bois.

CONSÉQUENCES POSSIBLES : Les problèmes découlant de la présence de “bugholes” sont surtout d’ordre esthétique bien que, dans une certaine mesure, ils puissent affecter la durabilité de l’ouvrage. Les aspects structurels proprement dits ne sont pas impliqués.

MESURES DE PRÉVENTION : Adaptation du mix-design, en termes de granulométrie et de cohésion de la matrice, ajustement des temps et des modalités de mise en place et de compaction (vibration), utilisation de coffrages adaptés et d’agents de démoulage de type chimique, non huileux.

MÉTHODES DE RÉHABILITATION: Remplissage des bulles, après une préparation minutieuse, avec l’utilisation de mélanges de ciment dont le diamètre maximum est proportionné aux dimensions des bulles, additionnés de liants et de promoteurs d’adhérence polymères adaptés à la chromie des surfaces adjacentes (par exemple de type BOND HG pour les surfaces sombres et BOND IDRO pour les surfaces tendanciellement plus claires). Il est généralement conseillé de réaliser quelques tests préliminaires pour identifier les mélanges dont les chromies, après durcissement, sont les plus homogènes par rapport au conglomerat adjacent.

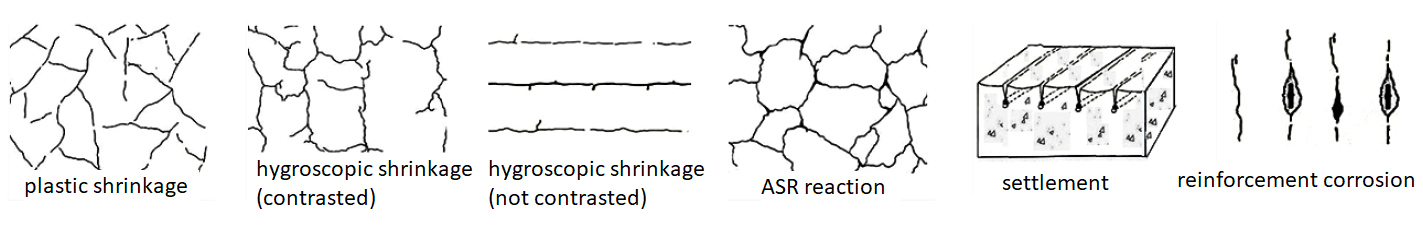

DESCRIPTION: Le concept de « cracking » implique le phénomène de génération de fissures dans les structures en béton.

Avec l’apparition de fissures à la surface du béton, l’environnement extérieur peut entrer plus facilement en contact avec les armatures. Pour cette raison, les Normes Techniques de Construction fixent une amplitude maximale des fissures détectables sur un béton et imposent une vérification de l’état limite de fissuration. Selon les NTC, l’amplitude maximale des fissures doit respecter les valeurs suivantes : w1=0,2 mm ; w2=0,3 mm ; w3=0,4 mm, déterminée en fonction des conditions environnementales : très agressives (w1), agressives (w2), ordinaires (w3). À titre d’exemple uniquement, les représentations schématiques supplémentaires pour l’identification des causes de fissuration proposées dans le document A.C.I. (American Concrete Institute) 224.1R-07 sont rapportées.

ORIGINE DU PROBLÈME: Le béton est sujet à des contractions et expansions, avec la variation du contenu en humidité et de la température. D’autres variations peuvent être induites par les conditions de charge, celles du support, et ainsi de suite. Si ces mouvements ne sont pas adéquatement prévus, dans le cadre conceptuel ou dans les modalités de construction, des lésions (fissures) de nature et d’aspect variés peuvent survenir. Certaines de ces lésions sont schématisées ci-après. L’origine des fissures est généralement classifiée à travers deux catégories fondamentales : le cadre avant le durcissement du béton (souvent désigné comme PRÉ-DURCISSEMENT) et le contexte suivant (POST-DURCISSEMENT).

- Appartiennent à la première catégorie: les fissures induites par les MOUVEMENTS ACCIDENTELS du conglomerat, des coffrages et du sous-sol, les fissures induites en phase plastique par le RETRAIT PLASTIQUE, les TASSEMENTS PLASTIQUES, ainsi que les fissures induites par des causes saisonnières, par exemple celles déterminées par le GEL DU BÉTON.

- Appartiennent à la seconde catégorie: les fissures induites par des CAUSES PHYSIQUES, telles que le retrait hygrométrique, le crazing et la contraction des agrégats, les fissures induites par des CAUSES STRUCTURELLES, telles que les charges de conception, le fluage et les surcharges accidentelles, par des CAUSES THERMIQUES, telles que les contractions thermiques, l’incidence de contraintes externes et des gradients thermiques internes, ainsi que les fissures induites par des CAUSES CHIMIQUES (ou électrochimiques), telles que la carbonatation, la réaction alcalis-agrégats (ASR) et la corrosion des armatures.

CONSÉQUENCES POSSIBLES : En général, la présence de « crack », comme le suggère le terme anglais, presque onomatopéique, indique quelque chose qui se brise. Indubitablement, à part les aspects esthétiques qui n’en tirent pas avantage, les risques de déclin de durabilité doivent être soigneusement évalués. De même, les éventuelles répercussions sur l’intégrité structurelle, bien que plutôt rares, doivent être considérées. Dans la pratique courante, les fissures de faible ouverture, inférieures à 0.3 mm, n’affectant pas l’épaisseur entière, sont généralement négligées du point de vue structurel.

MESURES DE PRÉVENTION: Bien qu’il soit pratiquement impossible d’obtenir un béton totalement exempt de phénomènes de fissuration, les fissurations peuvent être réduites et contrôlées à travers des procédures impliquant le mix design du béton, le dimensionnement correct du couvre-joint, les modalités de finition et de maturation, la préparation minutieuse des joints, si nécessaire. Un béton conforme aux normes en vigueur (UNI EN 206-1), cohésif, si possible et/ou nécessaire Fibroréforcé (par exemple avec des fibres polypropyléniques READYMESH), représente la première mesure de prévention anti-fissuration.

La qualité du béton mentionnée ci-dessus doit être conjuguée avec la définition préventive et la préparation des joints et avec la détermination sûre des épaisseurs de couverture pour éviter l’émergence de processus de corrosion. En ce qui concerne les procédures de coulage, de compactage, de finition et de maturation humide, étant donné qu’aucune opération de finition ne doit être effectuée en présence d’eau de saignement (bleeding), les soins et la maturation humide doivent être prolongés, de manière continue, pendant 7 jours, avec des protections spécifiques contre les événements thermiques, l’irradiation solaire directe et l’exposition au vent. Dans le cas de dalles horizontales (sols en béton), la préparation adéquate des sous-sols revêt également une importance fondamentale.

MÉTHODES DE RÉHABILITATION : La réhabilitation des manifestations fissuratives nécessite une identification préalable de celles-ci en termes dimensionnels (ouverture) et d’épaisseur relative, par rapport à l’épaisseur de l’ouvrage (hauteur relative). En l’absence de relevés structurels, la réhabilitation doit prévoir l’ouverture convenable de la fissure y compris l’enlèvement du conglomerat de toute façon dégradé et de la poussière, la scellement ou le remplissage à effectuer avec un matériel adapté aux sections de remplissage et la protection ultérieure des surfaces. À titre d’exemple, le scellement de fissures millimétriques peut être effectué avec des systèmes polymères extrudables et/ou spatulables (type EG91, PROTECH FLEX ou PROTECH SIGILFLEX MONO), avec des systèmes cimentaires coulables (type GROUT CABLE ou GROUT MICROJ). Le remplissage, dans l’intervalle dimensionnel mm 5/12, peut être effectué avec des mortiers cimentaires (type REPAR SM ou REPAR TIX), le remplissage d’amplitudes supérieures à mm 12 peut être effectué avec des mortiers cimentaires coulables (type GROUT 2 ou GROUT 6) ou thixotropiques (type REPAR TIX). Très intéressant également le scellement avec la résine époxy spéciale à verser dans les fissures après les avoir ouvertes avec un disque flexible SYNTECH ROADWARE. Pour la protection consolidante, on peut recourir à des systèmes appliqués au pinceau ou par pulvérisation (type QL FLUOSIL ou QL NANO LITHIUM HARD).

DESCRIPTION: Le terme « crazing » peut être traduit par l’apparition de microfissurations diffuses, à distribution aléatoire (random), généralement fines et peu profondes (=< 3 mm). Les fissurations décrites forment des zones hexagonales de taille comprise entre 30 et 40 millimètres. Plus rarement, elles peuvent définir des zones de 8 à 12 millimètres. Le moment de « formation » des fissurations est généralement attribuable, également en termes de cause, à la phase plastique, de premier durcissement. La « visibilité » des fissurations, parfois non immédiate, devient évidente lorsque la surface du béton est mouillée.

ORIGINE DU PROBLÈME : La formation des fissurations est presque toujours associée au non-respect des règles relatives à la technologie du béton. Parmi ces manquements, on cite le rapport eau/ciment excessif, la cohésion insuffisante du mélange et l’affleurage conséquent de l’eau (bleeding), l’application de poudres durcissantes en présence d’eau de surface affleurante, les lissages de finition prolongés ou intempestifs, les procédures de maturation incorrectes et discontinues (arrosages intermittents), l’absence de « curing » en présence de vent ou d’irradiation solaire directe, etc. Dans certains cas, assez rares, le phénomène peut être attribué à l’exacerbation des processus de carbonatation.

CONSÉQUENCES POSSIBLES : En principe, les fissurations dues au « crazing » ont uniquement une valeur esthétique, bien que les bétons fissurés superficiellement, exposés aux intempéries, puissent subir des réductions significatives de leur durabilité.

MESURES DE PRÉVENTION : Pour éviter l’apparition de fissurations, particulièrement fréquentes sur les surfaces « lissées », il est nécessaire d’éviter les mélanges avec excès d’eau en surface, en utilisant des additifs appropriés (par exemple FLUID S), en augmentant la cohésion du mélange (par exemple avec MICROSIL 90) pour protéger les surfaces du vent et de l’irradiation solaire directe, ne pas effectuer de finitions en présence d’eau affleurante (bleeding), ne pas prolonger les temps de lissage, ne pas utiliser de méthodes de séchage par ventilation, éviter les cycles de maturation intermittents en assurant une maturation humide convenable et continue des surfaces exposées.

MÉTHODES DE RÉHABILITATION: L’objectif de réhabilitation, généralement représenté par la réduction des dégradations esthétiques et par la sécurisation des surfaces, notamment si elles sont externes et exposées aux événements atmosphériques, est facilement atteignable par l’application d’un protecteur durcissant, non filmogène, de type nanotechnologique (QL NANO LITHIUM), capable de limiter drastiquement l’absorption d’eau, à l’origine des inesthétismes visibles, assurant, dans le même temps, la meilleure protection des surfaces.

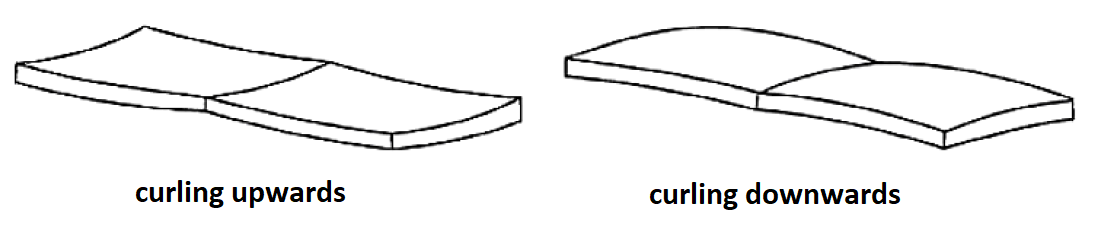

DESCRIPTION: On définit communément par « curling » le gauchissement (distorsion sous forme de courbe vers le haut ou vers le bas) de dalles en béton. Le curling, qui peut se manifester plus ou moins précocement, entraîne le soulèvement des bords, souvent au niveau des coins.

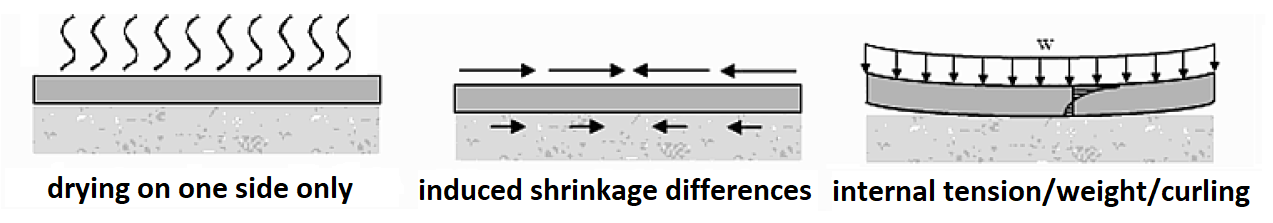

ORIGINE DU PROBLÈME: Généralement, la cause du soulèvement et/ou du gauchissement des bords d’une dalle en béton est attribuable à des contractions de la partie supérieure de la dalle, par rapport à la partie inférieure, dues à des différences d’humidité et/ou de température. En particulier, la perte d’humidité concentrée sur la face supérieure entraîne d’importantes différences dans l’ampleur du retrait hygroscopique avec des tensions internes capables de générer la déformation.

Les causes les plus fréquentes sont attribuables au retrait non contrôlé du béton, au bleeding, aux tensions différentielles induites par la poudre durcissante, à l’irradiation solaire directe, à la ventilation rasant, aux différences significatives de température ambiante et entre la face supérieure et inférieure de la dalle de béton, ainsi qu’à la distance inadéquate adoptée entre les joints de contraction.

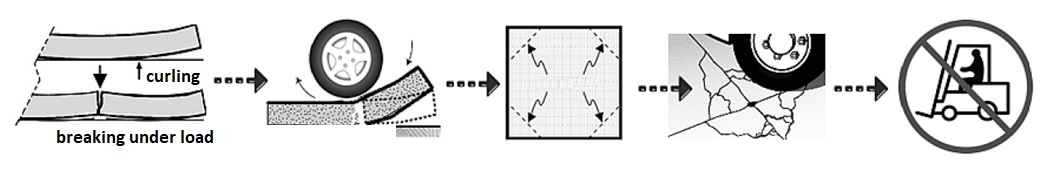

CONSÉQUENCES POSSIBLES: Le curling est surtout associé aux dalles de béton telles que les planchers et les revêtements de sol en béton. Dans ces dernières structures, clairement de nature opérationnelle, la survenue des phénomènes mentionnés se traduit souvent par l’apparition rapide de fissures, généralement aux coins de la dalle, comme conséquence des soulèvements et des fractures sous charge. Le résultat final peut être représenté par l’inutilisabilité concrète du revêtement.

MESURES DE PRÉVENTION: Elles consistent à adopter des mesures visant à réduire drastiquement les effets des principaux facteurs de risque : retrait hygroscopique, bleeding, irradiation solaire directe (curling vers le bas), température ambiante froide, dans la phase plastique et de premier durcissement (curling vers le haut), ventilation rasant, espacement excessif entre les joints de contraction. En conséquence, les mesures de prévention essentielles comprennent l’utilisation de mélanges de béton à faible retrait et/ou à retrait contrôlé. Dans tous les cas, les agrégats doivent être caractérisés par des valeurs réduites du rapport eau/ciment et par une cohésion intrinsèque élevée (par exemple avec MICROSIL 90 + FLUID S + READYMESH PM-180). L’interdiction absolue d’ajouter de l’eau en cours de travail, une attention rigoureuse aux procédures de curing et de maturation humide prolongée, la disposition de joints de contraction correctement espacés en fonction de l’épaisseur de l’agrégat, une évaluation critique concernant l’utilisation ou non de barrières contre l’humidité ascensionnelle, une évaluation tout aussi critique quant à l’opportunité de recourir à des systèmes durcissants par saupoudrage et/ou pâtes, appliqués selon la méthode “frais sur frais”.

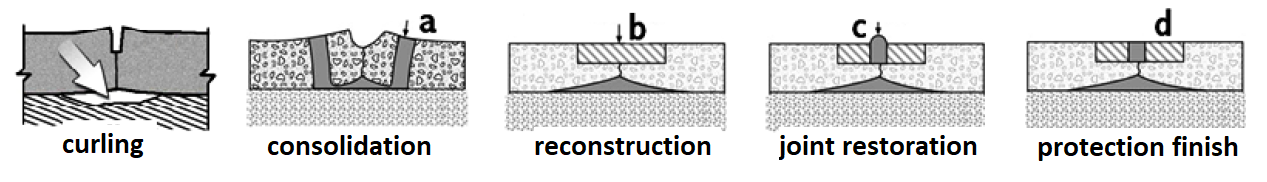

MÉTHODES DE RÉHABILITATION: Les méthodes les plus utilisées pour restaurer l’utilisabilité de la face supérieure de la dalle de béton (revêtement de sol) comprennent le renforcement de la continuité de support au substrat, la reconstruction de la continuité plane, précédée de l’élimination du béton de toute façon dégradé, la réparation fonctionnelle des joints et la finition protectrice. Le renforcement du support est généralement obtenu en pratiquant des perforations et en injectant des mortiers ou coulis modérément expansifs (type GROUT MICROJ ou GROUT CABLE). Pour la reconstruction de la continuité plane, précédée de l’élimination du béton dégradé par fraisage approprié, on utilise des mortiers de ciment structurels coulables (type GROUT 2 ou GROUT 6, en fonction des dimensions de remplissage). La réparation fonctionnelle des joints nécessite des scellants adéquats en termes de déformabilité et de dureté Shore. La finition protectrice nécessite des produits capables d’assurer les performances requises, en termes de résistance à l’abrasion et de capacité d’imperméabilisation, protectrice (type QL NANO LITHIUM).

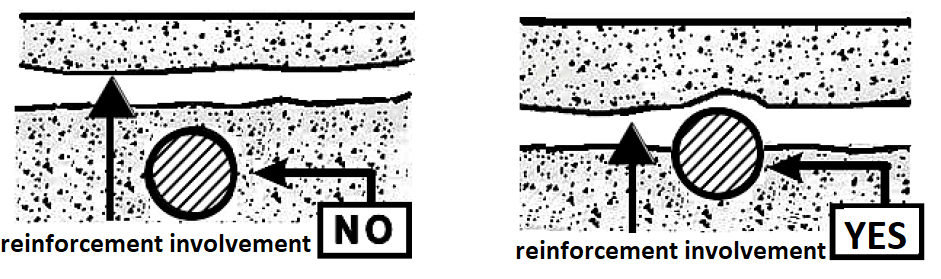

DESCRIPTION: Elle peut être définie comme une séparation (fissuration) d’une couche de béton selon un plan parallèle à la surface. Assez évidente dans les cas de détérioration avancée, elle peut néanmoins être détectée avec de simples systèmes de percussion ou de traînage et, pour des enquêtes plus approfondies, avec des instruments de détection spécifiques. L’implication ou non de l’armature est un élément discriminant pour qualifier les processus de délamination. Si l’armature est impliquée, les implications sont de nature structurelle et les procédures de réhabilitation doivent être considérées comme de véritables restaurations structurelles. Si l’armature n’est pas impliquée, les procédures de réhabilitation peuvent être limitées aux aspects fonctionnels et/ou esthétiques.

ORIGINES DU PROBLÈME: La genèse des processus de délamination les plus courants peut être identifiée dans les procédures inadéquates de mise en œuvre et de consolidation (ségrégation et joints froids), dans l’eau d’exsudation (bleeding) piégée, dans les réparations superficielles incorrectes, dans la qualité et la dimension inadéquates du recouvrement, dans la pénétration d’eau dans des conditions de gel/dégel et dans l’expansion due à la corrosion des armatures en acier. Dans le cadre des réparations inadéquates, comme causes possibles de délamination, les variations dimensionnelles, contractions et/ou expansions, qui peuvent survenir entre le matériel utilisé pour la restauration et le béton existant, doivent être considérées avec attention.

CONSÉQUENCES POSSIBLES: En l’absence d’implications structurelles, les conséquences de la délamination peuvent néanmoins représenter un élément capable d’affecter l’intégrité structurelle au fil du temps et, dans le cas des revêtements de sol en béton, l’utilisabilité des ouvrages. Les conséquences possibles en termes de durabilité doivent toujours être évaluées avec attention.

MESURES DE PRÉVENTION: Les mesures pouvant contrer l’apparition des délaminations comprennent les dispositions constructives capables d’assurer l’épaisseur correcte du recouvrement, la conception de mélanges de béton cohésifs et exempts de bleeding, l’adoption de modalités de dimensionnement et de mise en place du béton telles qu’elles évitent la formation de joints inappropriés, la rapidité des travaux de finition cohérents avec la qualité du mélange et les conditions environnementales, ainsi que les mesures nécessaires de soin et de maturation.

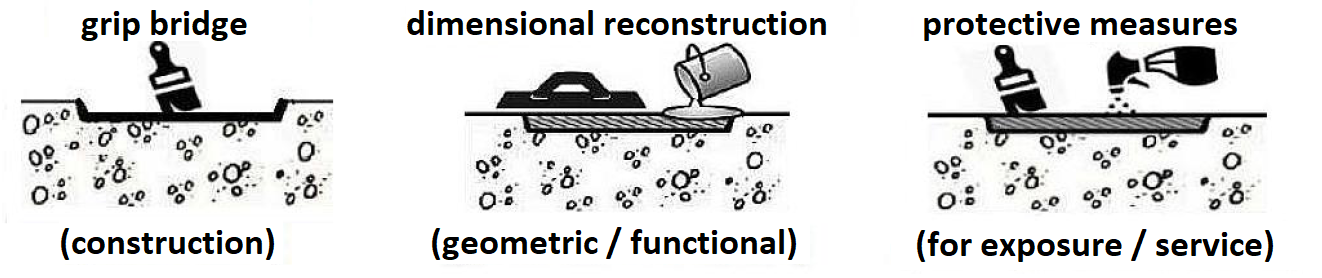

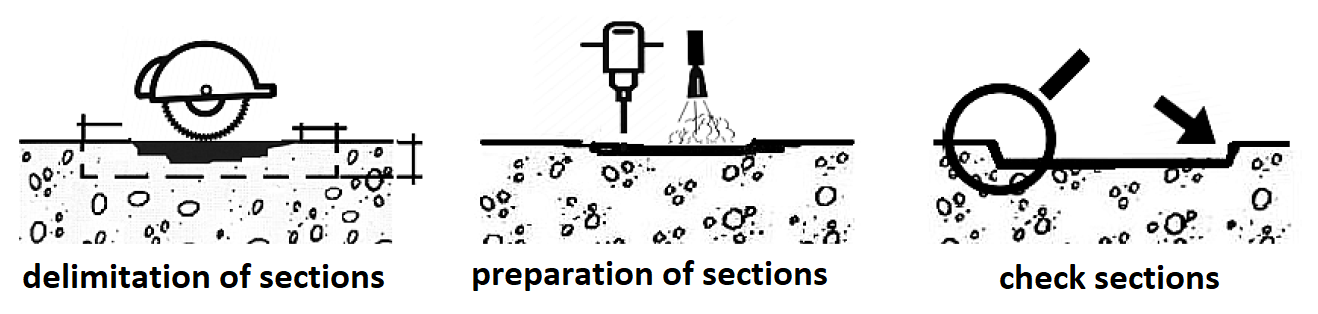

MÉTHODES DE RÉHABILITATION: Les aspects les plus pertinents dans les interventions de réhabilitation des délaminations peuvent être condensés dans la succession de phases opérationnelles préliminaires comprenant l’identification (directe et/ou instrumentale) des zones effectivement compromises, la délimitation des zones d’intervention, y compris la préparation de celles-ci par des coupes périphériques (d’une profondeur non inférieure à 6 mm), l’enlèvement du béton dégradé ou de toute façon compromis et le dépoussiérage soigné des surfaces résultantes.

Conformément à ce qui a déjà été mentionné, les délaminations qui impliquent de manière significative l’armature doivent être considérées et abordées comme des réparations structurelles.

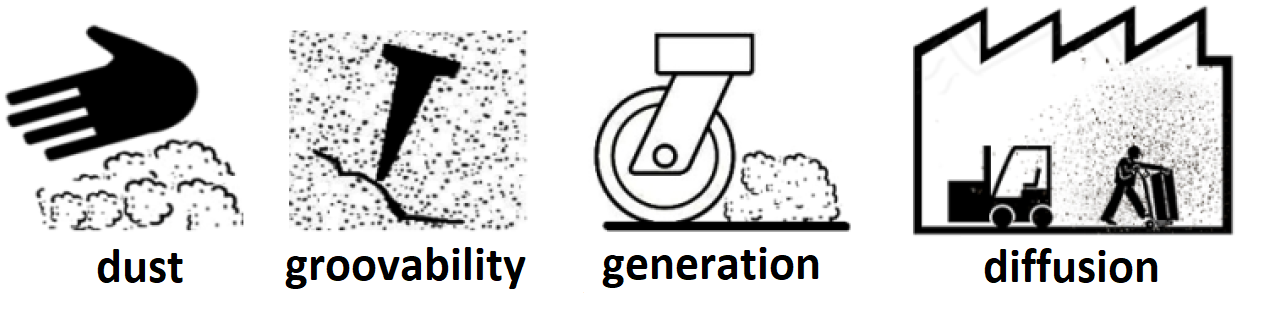

DESCRIPTION: En général, le terme “surface de béton poussiéreuse” définit l’effritement et/ou la formation de poussière sur les surfaces de béton. Une caractéristique facilement observable sur les surfaces sujettes à la “poussière” est leur facile “rayabilité au clou”.

ORIGINES DU PROBLÈME: La formation de poussière (“dusting”) sur les surfaces de béton soumises à friction est certainement consécutive à la “faiblesse” du béton en tant que tel ou à une faiblesse survenue pour différentes causes, souvent coagissantes. Pour le béton dans son ensemble, on rappelle le rapport eau/ciment, les éventuelles critiques liées aux processus d’hydratation (prise et durcissement du liant), ainsi que celles survenues pour une exposition inappropriée aux événements climatiques : vent, soleil, pluie, température, etc.

Un facteur important de critique est également attribuable à l’exsudation d’eau libre “bleeding“, soit pour insuffisante cohésion des mélanges soit pour la présence de supports non absorbants ou de dispositifs horizontaux d’imperméabilisation (barrières vapeur), capables d’augmenter l’exsudation d’eau libre. Les travaux intempestifs, effectués en présence de bleeding, peuvent également fournir la contribution décisive pour la “génération” de la poussière.

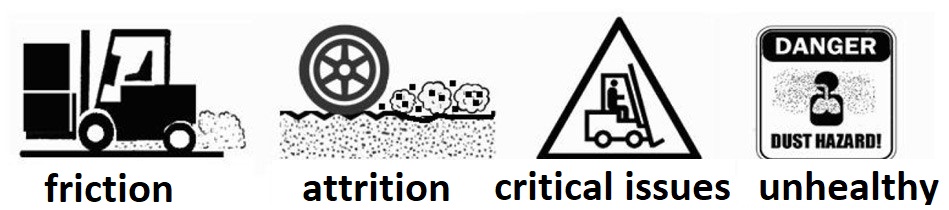

CONSÉQUENCES POSSIBLES: La tendance à la génération de poussière des surfaces de béton peut conduire, en temps plus ou moins rapide, à l’usure des mêmes surfaces jusqu’à l’occurrence, dans les revêtements de sol industriels, de “criticités opérationnelles”. La présence de poussière, dans les lieux de travail, peut également causer des problèmes d’insalubrité, liés à l’inhalation de particules dispersées de dioxyde de silicium (silicose).

MESURES DE PRÉVENTION : Utiliser des mélanges de béton soigneusement conçus ; cohésifs, avec un rapport eau/ciment max. 0,50 dans les revêtements de sol en béton en contact avec le sol, évaluer toujours la prédisposition de barrières contre l’humidité ascensionnelle ; Ne pas effectuer d’opérations de finition en présence d’eau d’exsudation ; Prendre soin de la protection et de la maturation humide des surfaces de béton frais, de toute façon exposées

MÉTHODES DE RÉHABILITATION: Elles sont essentiellement représentées par l’application, après une préparation soignée et dépoussiérage, de spécifiques durcisseurs chimiques imprégnants, non pelliculaires, tant de type nano-technologique à base de silicates de lithium (QL NANO LITHIUM) qu’à base de fluosilicates (QL FLUOSIL).

DESCRIPTION: le terme vespai-nidi di ghiaia (“honeycomb” dans la littérature anglo-saxonne) définit les volumes de macrovides qui se forment sur la surface ou à l’intérieur du béton, suite à des localisations ségrégatives d’agrégats non adéquatement couverts et liés par la pâte de ciment.

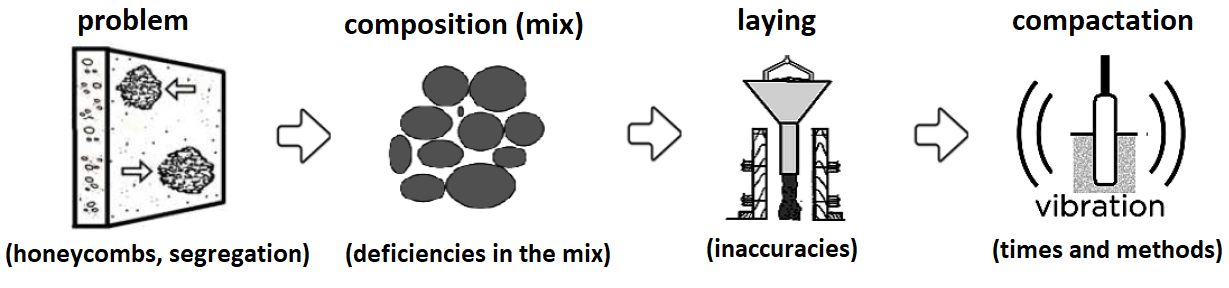

ORIGINES DU PROBLÈME : L’ensemble des causes contribuant à la formation des “nids d’abeille” est généralement attribuable à des insuffisances dans le contrôle de qualité du béton : conception, mix design, fabrication, transport et mise en œuvre. Les carences en termes de quantité de pâte de ciment et de contenu correct de “fins” représentent l’élément “déclencheur” des processus de ségrégation, processus qui peuvent acquérir une importance supplémentaire en présence d’erreurs dans la mise en œuvre et dans les opérations de compactage du mélange.

Les éventuelles inexactitudes dans la construction des coffrages de confinement peuvent également augmenter l’incidence des phénomènes de ségrégation et l’ampleur quantitative et dimensionnelle des “nids d’abeille”.

CONSÉQUENCES POSSIBLES Les manifestations ségrégatives “évidentes” représentées par les “nids d’abeille” affectent surtout l’aspect des structures. Dans les cas les plus prononcés, elles peuvent affecter les aspects fonctionnels et de service. Dans tous les cas, elles constituent un préjudice pour la durabilité des œuvres.

MESURES DE PRÉVENTION : Elles sont résumables par des interventions sur le mix design, ainsi que sur les modalités de pose et de compactage. En ce qui concerne le mix design, il est certainement conseillé d’intervenir pour augmenter le contenu de pâte de ciment et la cohésion du mélange à travers la conception de mélanges, toutefois cohérents avec des compositions granulométriques de type continu, à contenu plus élevé de ciment et d’agrégats fins.

L’ajout de filler à base de fumée de silice (type MICROSIL 90) peut également fournir des contributions importantes en termes de qualité et de quantité de pâte liante, L’ajout de fibres polypropyléniques (type READYMESH) permet des augmentations significatives de la cohésion fraîche des mélanges.

MÉTHODES DE RÉHABILITATION: Les méthodes possibles de réhabilitation, orientées vers la réhabilitation des conséquences esthétiques et des carences protectrices, comprennent la restauration corticale (colmature), après une préparation adéquate, avec des mortiers de ciment thixotropiques, spatulables, adhésifs, à retrait compensé, (par exemple REPAR SM, REPAR TIX ou REPAR TIX HG). L’homogénéité chromatique et de texture et la restauration des performances protectrices nécessaires, peuvent être poursuivies à travers l’application de peintures spécifiques (type PROTECH WAC et PROTECH WAC-T).

DESCRIPTION: La réaction alcali-silice ou alcali agrégat (ASR) peut être, en même temps, un “défaut” et une cause de dégradation presque toujours de type congénital, résultant de la présence de silice amorphe dans les granulats grossiers. Elle représente, dans certains pays, un problème important. En Italie, elle s’est manifestée plus sporadiquement et dans des zones géographiques limitées, surtout dans les provinces de Ravenne, Pesaro Urbino, Ancône, Pescara, Campobasso et Foggia.

Elle se manifeste de différentes manières : à l’extérieur des pavages en béton, elle se présente généralement de manière ponctuelle, avec des détachements tronconiques inversés, de taille limitée, qui s’élargissent, jusqu’à former des écailles avec des détachements plus ou moins importants, souvent accompagnés de la présence de gouttes gélatineuses (gel riche en silice alcaline). Dans les structures, elle provoque l’apparition de fissures diffuses, destinées à se détériorer davantage avec le temps.

ORIGINES DU PROBLÈME: La réaction se produit lorsque les préconditions nécessaires sont réunies : un béton avec un ciment à haute teneur en alcalis, la présence simultanée d’agrégats réactifs et un taux d’humidité relative supérieur à 85%, et est souvent mise en évidence par l’apparition de “gel” autour des agrégats. L’opale, le calcédoine, la tridymite et la cristobalite sont les formes les plus courantes d’agrégats contenant de la silice réactive. En réalité, la provenance des alcalis peut également être externe, par exemple lorsque le béton entre en contact avec des solutions de chlorure de sodium, provenant des sels de déglaçage utilisés dans la viabilité routière.

CONSÉQUENCES POSSIBLES : Les dommages se présentent sous la forme d’un réseau diffus de fissures (dites “cartographiques”) sur des éléments massifs, comme des socles, ou sous forme de fissures linéaires parallèles au côté long des éléments sur des éléments allongés (piliers), ou encore comme des “cônes inversés” qui se détachent principalement de la surface des pavages, appelés “pop-out”. En termes pratiques, les conséquences de la réaction ASR peuvent prendre des valeurs fonctionnelles qui, dans les pavages en béton, incluent également l’impossibilité d’une utilisation correcte de l’œuvre, tandis que dans les structures et dans les cas les plus extrêmes, elles peuvent affecter les aspects statiques, et de performance et de durabilité.

MESURES DE PRÉVENTION: Le processus expansif de la réaction alcali/agrégats peut être contrôlé, jusqu’à l’inhibition pratique, par l’ajout, lors de la fabrication du béton, de fillers capables de “engager” les alcalis, en les soustrayant à la réaction elle-même. Parmi les différentes options, les fillers à base de fumée de silice (microsilice) à réaction superpozzolanique, comme MICROSIL 90, représentent la solution la plus citée dans la littérature pour son efficacité prouvée sur des décennies d’expérimentations et d’applications pratiques, certifiée également dans la vaste littérature disponible sur le sujet.

MÉTHODES DE RÉHABILITATION: Les possibilités d’intervention sur des structures et des pavages en béton existants, affectés par la réaction alcali agrégats, ont toujours été peu fiables, parfois même nuisibles dans leurs effets. Les revêtements avec des résines synthétiques de diverses natures, par exemple, ont souvent accentué et/ou accéléré le phénomène. Les progrès les plus récents dans la nano-technologie des composés de lithium ont rendu disponibles des solutions qui s’avèrent être prometteuses. Parmi les solutions mentionnées, QL NANO LITHIUM, semble particulièrement intéressant pour sa caractéristique particulière d'”impregnant non filmogène”, facile à utiliser, fiable en termes fonctionnels, exempt des risques d’accentuation et/ou d’accélération de la réaction.

DESCRIPTION: Le document ACI 201.1R : “Guide pour la conduite d’inspections visuelles du béton en service” définit le phénomène comme “le détachement localisé de portions superficielles de béton (ou de conglomerats cimentiers en général), de taille variable allant de particules fines à des écailles de dimensions significatives, supérieures à 20 millimètres, souvent accompagné de l’exposition des agrégats plus gros.

ORIGINES DU PROBLÈME: Une série de causes souvent conjointes peuvent être énumérées telles que : un mix design inadapté aux conditions d’exposition (classe d’exposition), pour défaut ou incorrection de l’air inclus, un rapport eau/ciment excessif, des travaux effectués en présence de bleeding, les effets des cycles gel/dégel, un curing inadéquat, l’action agressive des sels de déneigement, l’application de poudres durcissantes sur des pavages cimentaires aux caractéristiques inadéquates.

CONSÉQUENCES POSSIBLES: Les discontinuités superficielles et l’exposition des couches internes du conglomerat, conséquences du scaling, peuvent entraîner des problèmes esthétiques, fonctionnels et, en déclenchant d’autres processus dégénératifs, affecter la durabilité des ouvrages. L’ampleur des conséquences mentionnées est liée à la signification et à la distribution des manifestations.

MESURES DE PRÉVENTION: La conception de mix designs adaptés à la classe d’exposition, en termes de rapport A/C, contenu d’air, etc., ainsi que les bonnes méthodes de mise en œuvre et de curing, représentent les mesures de prévention les plus recommandées. L’ajout de fibres polypropylènes type READYMESH offre des protections supplémentaires.

MÉTHODES DE RÉHABILITATION: Elles sont essentiellement représentées par la reconstruction des zones concernées avec des mortiers de ciment adaptés aux conditions d’exposition, après une préparation minutieuse et un dépoussiérage des supports. Pour la réparation et/ou l’augmentation des conditions de protection, il est possible de recourir à l’application de protecteurs spécifiques imprégnants, non filmogènes, nanotechnologiques, à base de silicates de lithium (type QL NANO LITHIUM).

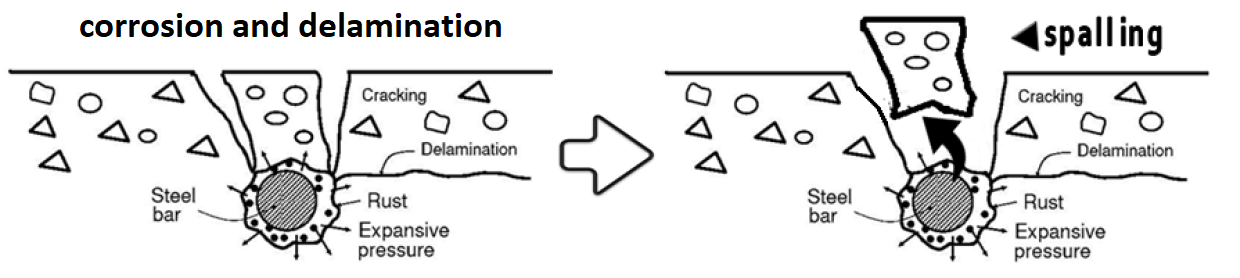

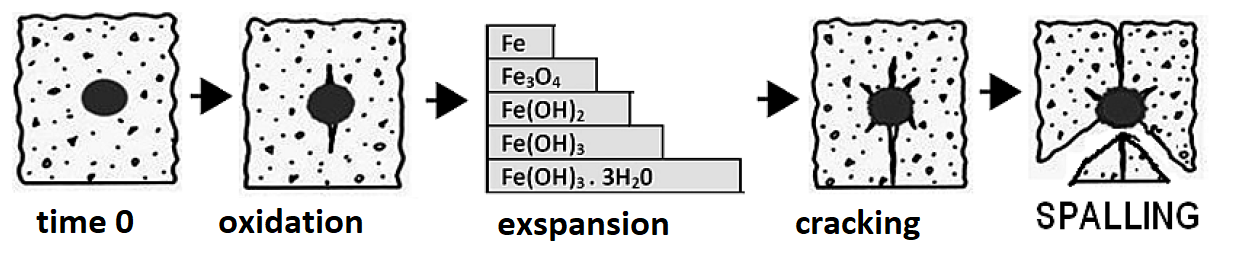

DESCRIPTION: Le phénomène appelé spalling est une conséquence de processus corrosifs, oxydatifs et expansifs qui peuvent se produire dans les structures en béton armé. Il se manifeste par la destruction et l’expulsion, plus ou moins profonde, de la couche de béton protégeant les armatures.

ORIGINES DU PROBLÈME: La “dépassivation” de l’interface béton/acier et la perte conséquente de protection de l’acier, qui est alors exposé aux processus oxydatifs et corrosifs, est la cause la plus générale des phénomènes de spalling.

La “dépassivation” de l’interface béton/acier est généralement la conséquence des processus de carbonatation du béton, à travers la réaction :

Le produit de la réaction, le carbonate de calcium, a un pH insuffisant pour maintenir la condition de protection par passivation de l’acier constituant les armatures. Il en résulte les phénomènes oxydatifs, corrosifs et expansifs mentionnés. Pour une meilleure compréhension de l’importance de l’eau, en tant qu’humidité, il convient de considérer que la carbonatation n’est pas la réaction d’un gaz, le dioxyde de carbone, avec une substance solide, le béton, mais la réaction d’un gaz, le dioxyde de carbone, dissous dans un film humide, avec les alcalis en solution présents dans le béton.

Dans le contexte examiné, l’oxydation et la corrosion revêtent une importance fondamentale. Il est donc important de noter que la corrosion est un processus électrochimique qui nécessite, pour se produire, la présence simultanée d’une anode (l’acier dépassivé), d’une cathode (définie par l’oxygène et l’eau) et d’un électrolyte humide (le béton).

D’autres causes et co-causes d’ordre plus général telles que la qualité du béton, la qualité et l’épaisseur du couvrement, l’incidence et la profondeur de la carbonatation, la présence éventuelle de chlorures et de courants vagabonds peuvent également être considérées et investiguées.

CONSÉQUENCES POSSIBLES: Le spalling est consécutif à une condition qui a une valeur d’extrême criticité conservatoire. En l’absence de mesures de restauration adéquates et opportunes, de graves dommages structurels et des compromissions statiques difficiles et coûteuses à réparer peuvent en effet se produire.

MESURES DE PRÉVENTION: Les mesures les plus efficaces sont celles généralement adoptées pour la prévention de la dégradation du béton armé, contemplées dans UNI EN 206-1 : la conception d’un béton de qualité adaptée aux conditions d’exposition et de service, la disposition d’épaisseurs de couvrement adéquates, une mise en œuvre et une compaction judicieuses, l’adoption de soins rigoureux et de cure humide, et éventuellement, si nécessaire, le recours à des mesures de protection avec des peintures couvrantes ou semi-couvrantes imperméables à l’eau et perméables à la vapeur (type PROTECH WAC ou PROTECH WAC-T). Un apport supplémentaire peut être fourni par l’ajout de fibres polypropylènes type READYMESH capable de constituer une protection anti-fissuration et d’inhibition de la mobilité de l’eau.

MÉTHODES DE RÉHABILITATION : L’expulsion du couvrement n’est pas un phénomène ponctuel mais le symptôme d’une condition dégénérative profonde. D’où la nécessité d’interventions de restauration ayant une valeur structurelle, qui prévoient le retrait du béton de toute façon dégradé (A), le dépoussiérage, la saturation avec de l’eau, l’application d’un ré-alcalinisant (B) type CONSILEX SAN, la préparation des armatures jusqu’à l’état de brillance métallique, l’application d’une micro-mortier cimentaire passivant (C) type REPAR MONOSTEEL, la reconstruction des zones retirées et/ou manquantes avec des mortiers de ciment adéquats (D) type REPAR TIX ou REPAR TIX HG, l’éventuelle application homogénéisante type REPAR SM et finition protectrice avec des peintures, couvrantes ou semi-couvrantes correctement imperméables à l’eau et perméables à la vapeur (E) type PROTECH WAC ou PROTECH WAC-T.